当你用手机触碰屏幕时,是否想过为何玻璃表面能精准响应触控且不易沾指纹?当医生使用植入人体的医疗器械时,又是什么让合成材料能与人体组织“和平共处”?这些看似寻常的功能背后,藏着一项看不见的“黑科技”——低温等离子体表面改性技术。这种利用“第四态物质”改造材料表面的技术,正悄悄改变着我们的生活与工业生产。

要理解这项技术,首先得搞懂什么是“低温等离子体”。我们熟知的物质有固态、液态、气态三种形态,而等离子体则是物质的第四态。简单来说,当气体被施加足够能量(比如电场激发),其中一部分原子或分子会失去电子,形成由正负离子、自由电子和中性粒子组成的混合体系,这个体系整体呈电中性,就是等离子体。不同于高温等离子体(如闪电、核聚变中的等离子体),低温等离子体的温度接近室温,不会损伤被处理的材料,这也是它能广泛应用于材料加工的关键优势。

可能有人会疑惑:为什么要专门改造材料的表面?其实,很多材料的“核心性能”很好,但“表面性格”却不尽如人意。比如常见的塑料,质地轻便、成本低廉,但表面光滑且惰性强,很难与其他材料粘接,也不容易被水润湿;再比如生物医用材料,若表面不具备生物相容性,植入人体后可能引发排斥反应。而低温等离子体技术的核心作用,就是在不改变材料内部性能的前提下,精准“重塑”材料表面的物理结构和化学特性,让材料“扬长避短”。

这项技术的“改造逻辑”很清晰:通过低温等离子体中的高能粒子(如电子、离子)撞击材料表面,打破表面原有分子键,再根据需求引入新的官能团,或改变表面粗糙度,从而实现特定功能。具体来说,它主要能完成三大类“改造任务”。

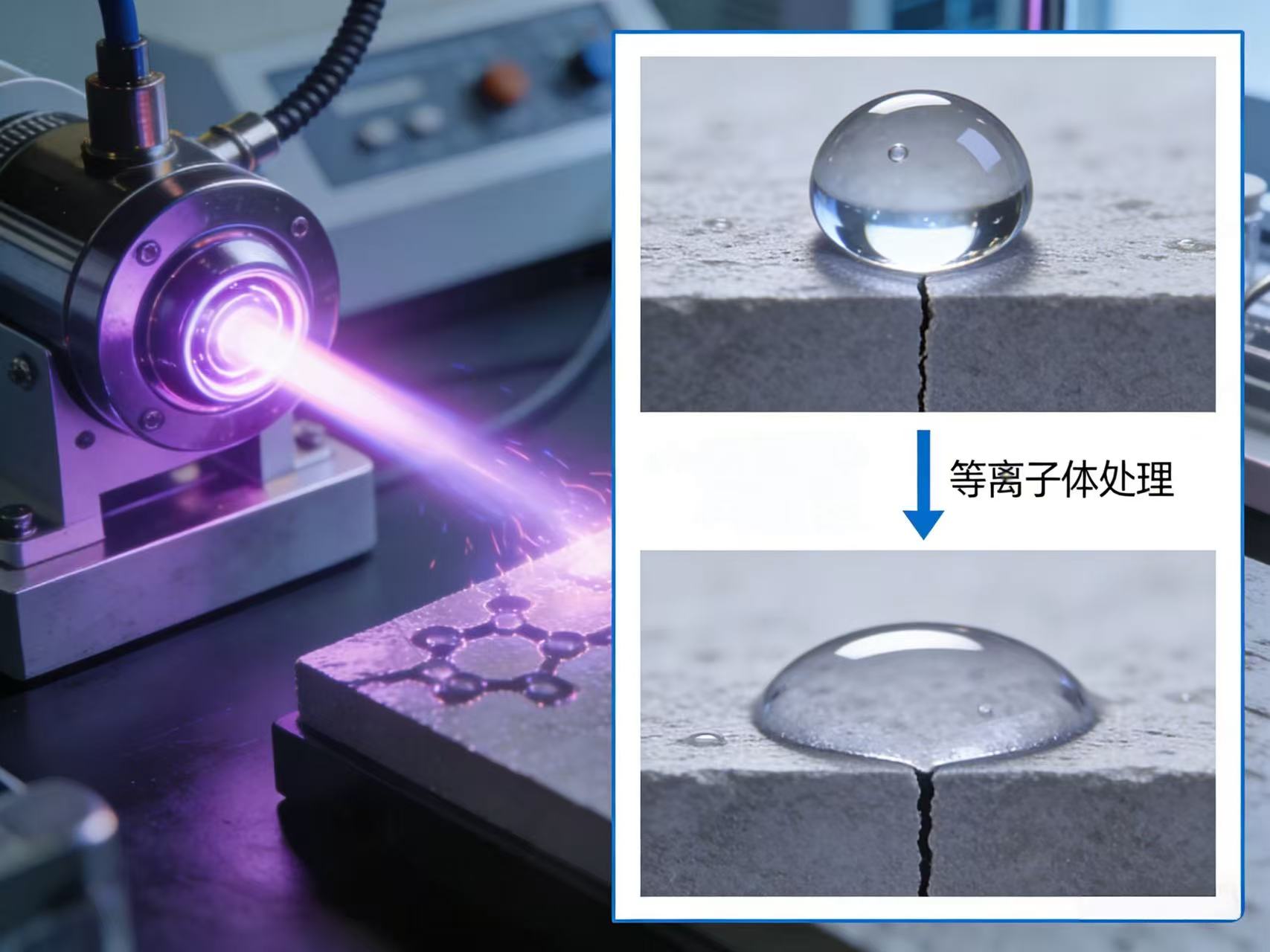

第一类是“提升亲水性”,让材料从“疏水”变“亲水”。生活中常见的塑料薄膜,水滴落在上面会迅速滚落,这就是疏水特性。但在包装、印刷等行业,需要材料表面能均匀吸附油墨或粘合剂,疏水表面就会带来麻烦。通过氩气、氧气等气体产生的低温等离子体处理后,塑料表面会被引入羟基(—OH)、羧基(—COOH)等极性基团,这些基团就像“小钩子”,能牢牢抓住水分子,让水滴在表面平铺开来。经过处理的材料,不仅能满足印刷、涂覆的需求,在纺织行业中还能让面料更易吸湿透气。

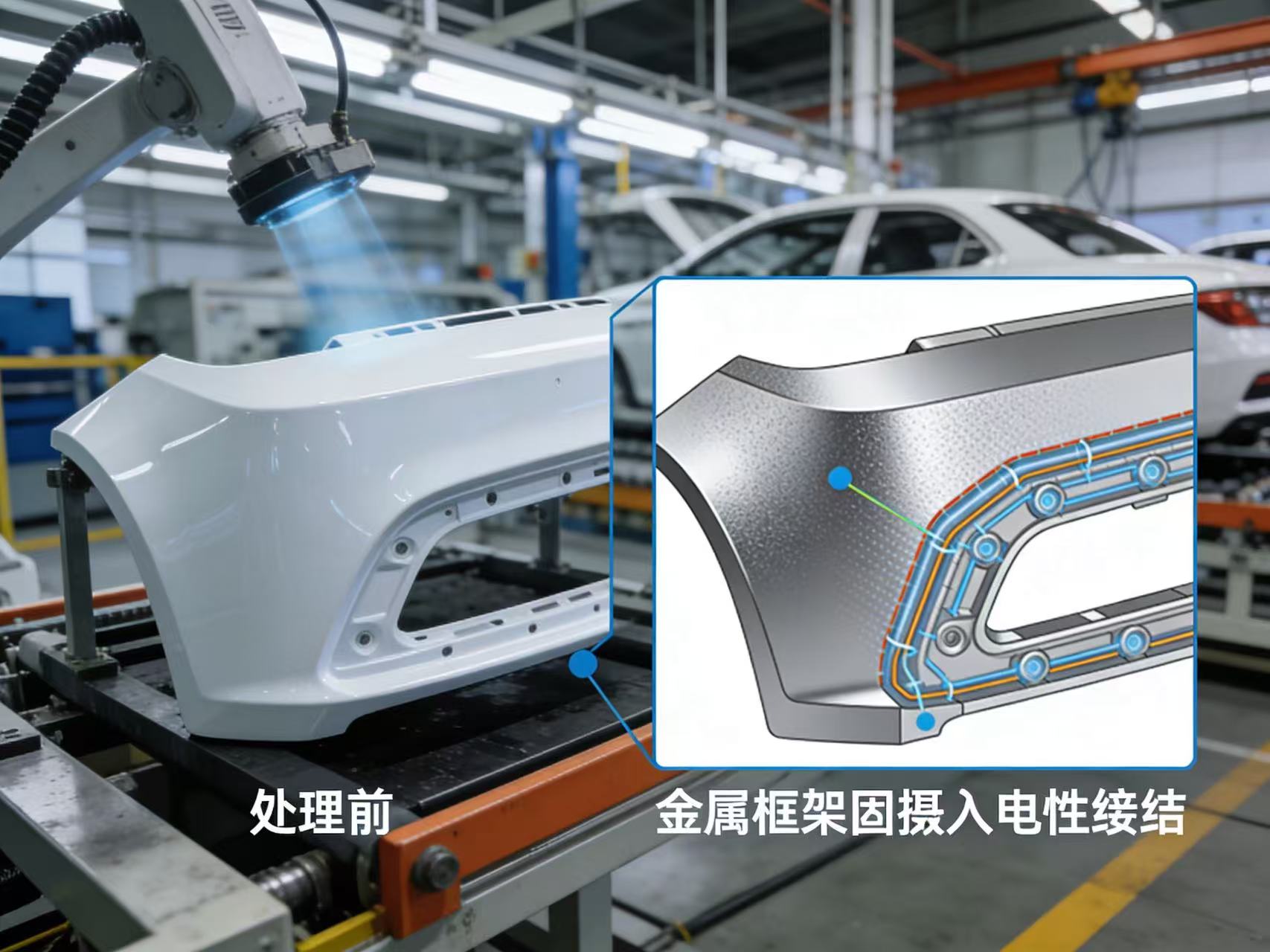

第二类是“增强粘接性”,解决不同材料的“粘合难题”。在汽车制造中,塑料部件与金属框架的粘接、玻璃与橡胶密封条的固定,都需要极强的粘接强度;在电子行业,芯片封装时也需要芯片与基板牢固结合。但很多高分子材料表面能极低,普通粘合剂根本无法附着。低温等离子体处理能打破材料表面的惰性分子键,形成活性位点,同时提高表面能,让粘合剂与材料表面形成更稳固的分子间作用力。经过这种处理,原本难以粘合的材料能实现“无缝对接”,粘接强度可提升数倍,且无需使用有毒的化学底涂剂,更环保安全。

第三类是“优化生物相容性”,为医用材料“保驾护航”。生物医用材料(如人工关节、心脏支架、医用导管等)进入人体后,会与血液、组织直接接触,其表面性能直接决定了人体的排异反应。通过氨氣、氧气等气体的低温等离子体处理,可在医用高分子材料表面引入氨基(—NH2)等生物友好型官能团,这些官能团能促进细胞粘附和生长,降低人体对材料的排斥反应。比如经过处理的人工关节,能更好地与骨骼组织融合;医用导管表面则能减少细菌附着,降低感染风险。这项应用让更多合成材料能安全地服务于医学领域,为患者带来福音。

除了这三大核心应用,低温等离子体技术还能实现材料表面的“精准清洁”和“微纳蚀刻”。在半导体行业,它能去除硅片表面的微小污染物和氧化层,为芯片制造提供洁净的基底;在微电子机械系统(MEMS)制造中,它能对材料进行高精度的微纳刻蚀,制作出微小的传感器、执行器等元件。与传统的化学处理方法相比,低温等离子体技术无需使用大量化学试剂,不会产生有毒废水、废气,且处理过程快速、可控,符合绿色制造的发展趋势。

如今,低温等离子体表面改性技术已渗透到电子信息、汽车制造、生物医药、纺织印染等多个领域。从我们日常接触的手机屏幕、包装材料,到高端的航空航天部件、医用植入器械,都能看到它的身影。随着技术的不断迭代,这项“看不见的魔法加工”技术还将在更多新兴领域发挥作用——比如制备高效的太阳能电池表面、研发新型抗菌材料、优化储能设备的电极性能等。

作为一种清洁、高效的材料表面改性技术,低温等离子体技术不仅弥补了传统材料的性能缺陷,更拓展了材料的应用边界。它用“第四态物质”的独特优势,让普通材料拥有了“特殊技能”,也为工业生产的绿色化、高精度化发展提供了新路径。未来,随着研究的不断深入,这项技术还将带来更多惊喜,持续改变我们的生活与产业格局。